- L'essentiel

- -

- En savoir plus...

VISITE D'USINE

Paris, le 15 octobre 2013

Visite de l'usine deux-roues de Dunlop à Montluçon

Où peut-on trouver une manufacture de pneus moto et scooter en France ? A Clermont-Ferrand, chez Michelin ? Non : à Montluçon, chez Dunlop ! Moto-Net.Com a visité l'usine française du pneumaticien appartenant au groupe Goodyear : suivez le guide !

La fabrication d'un pneu moto Dunlop en images

|

| Le processus de fabrication débute par le "mélangeage" des différents composants (caoutchoucs naturels et synthétiques, silice, noir de carbone, souffre, huile, agents de cuisson, etc.). Ce sont trois énormes - et bruyants ! - "mixeurs" de 60 mètres de long mus par des moteurs de 2000 ch qui se chargent de cette tâche, parfois longue de plusieurs jours. Plusieurs écrans indiquent aux opérateurs les valeurs à surveiller (température, quantité, etc.) et la productivité. Les pertes, chiffrées en kilogrammes de mélange perdus et en euros, sont aussi clairement affichées : on est bien en Auvergne ! |

|

| Depuis une réorganisation décidée au début des années 2000 (juste après le rachat de Dunlop par Goodyear en 1999), l'usine est spécialisée entre autres dans l'activité mélangeage : 65% des 400 tonnes quotidiennes que le site de Montluçon est capable de fournir (250 tonnes par jour en moyenne actuellement) servent à alimenter toutes les manufactures du groupe. |

|

| Sous forme de plaques de 200 kg, les "bandes de mélanges" sont ensuite envoyées dans la partie "Extrusion" de l'usine. Il en ressort une bande de 0,9 à 1 cm d'épaisseur qui peut être enroulée sous forme de bobines de 90 mètres de long - l'équivalent de 45 pneus -, ou conditionnée sous forme de cartouche. Ici, l'outil industriel semble plus sophistiqué et l'assistance par ordinateur plus importante : deux contrôles par pesée suivis d'un contrôle laser sont automatiquement effectués sur la bande. |

|

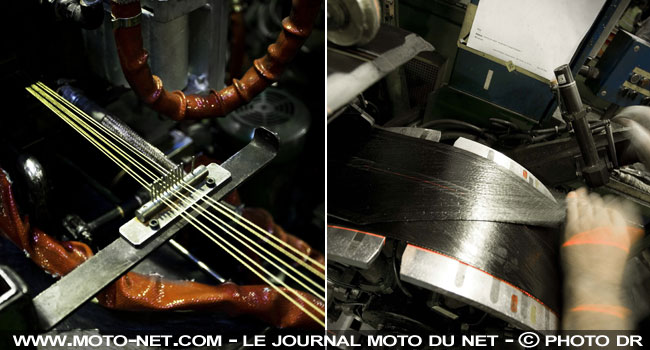

| Puis viennent les phases de préparation et confection, où sont réunis tous les éléments. Deux personnes s'occupent notamment de fabriquer les tringles en acier que l'on retrouve dans chaque talon du pneu (l'extrémité inférieure qui vient se bloquer à l'intérieur de la jante). C'est cet assemblage de fils d'acier qui donne - et maintient - la forme ronde du pneumatique. Un peu plus loin, la ceinture est élaborée soit à partir de câbles en aramide enrobés de caoutchouc, soit à partir de fils d'acier. Chez Dunlop, on utilise la méthode dite JointLess Belt (JLB), qui consiste à réaliser ce renfort en une seule fois pour éviter le chevauchement des nappes. Avec à la clé "un gain de poids et de meilleures réactions dynamiques", assure le fabricant. |

|

| Sur ses pneus moto les plus sophistiqués, qui utilisent plusieurs types de gommes comme le SportSmart 2, Dunlop fait depuis le début de l'année appel à sa propre technologie JointLess Tread (JLT) pour confectionner la bande de roulement. Là encore, comme pour le JLB, le concept-clé réside dans l'enroulement en continu des composants dans un souci d'homogénéité de la surface en contact avec le sol. Très fier de ce "procédé maison", le pneumaticien a investi la bagatelle de 6 millions d'euros dans le développement de sa machine JLT, soit un tiers des investissements totaux attribués à Montluçon ces trois dernières années. D'où une certaine réticence à nous laisser examiner en détails cette machine, dont une bonne partie était camouflée lors de notre visite ! |

|

| L'un des 640 employés de l'usine - ils étaient 5700 en 1971 ! - à l'ouvrage. Lors de notre visite, un écran d'information indiquait que 480 de ces salariés avait un taux de présence de 100% depuis le début de l'année, ce qui les rendaient éligibles à une dotation de quatre pneus Dunlop / Goodyear de leur choix ! "Cela fonctionne très bien, ça permet à nos employés de s'identifier et de s'impliquer", nous confient les dirigeants de Montluçon à propos de cette méthode lancée pour améliorer la productivité. |

|

| Après l'étape de confection, le produit - appelé "pneu vert" - est pratiquement terminé : en gros, il ne reste qu'à le cuire ! Cette cuisson va lui permettre de passer de l'état plastique à élastique via une vulcanisation. Le pneu est introduit dans une presse, où un moule va lui donner sa forme définitive et former ses sculptures, ainsi que toutes les inscriptions sur ses flancs. L'opération demande entre 10 et 20 minutes à une température d'environ 180°C. Le refroidissement se fait ensuite à température ambiante. Selon le responsable de cet atelier, le temps de cuisson et la température influent énormément sur les capacités dynamiques du pneu, notamment son adhérence. |

|

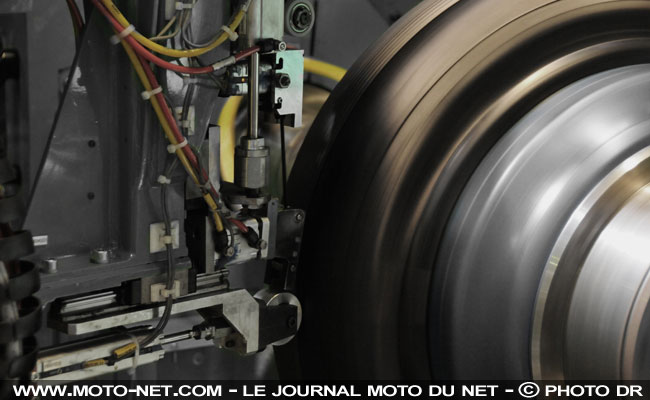

| Dès sa sortie de la presse, le pneu est immédiatement analysé par un opérateur qui vérifie notamment le bon ordre des inscriptions. Il est ensuite transféré au service "vérification / inspection" où trois personnes se chargent de l'examiner de plus près (comme avec le pneu de camionnette sur la photo ci-dessus). Le bon équilibrage du pneu est ainsi précisément vérifié : en statique sur 100% des produits, en dynamique sur tous les pneus de 17 pouces - la dimension la plus couramment utilisée en moto. Le technicien examine enfin l'intérieur "au toucher" avant de valider. Selon Dunlop, seuls 3% des pneus seraient déclarés non conformes après cette batterie de tests et partiraient au rebus. Le reste est désormais prêt à être expédié dans les points de ventes... et à chausser votre moto ou votre scooter ! |

Alexandre BARDIN - © WWW.MOTO-NET.COM - Reproduction interdite sans autorisation préalable

Pour en savoir plus...:

.

.

A lire dans cette rubrique

Les pneus Pirelli Scorpion Trail 3 roulent jusqu'au GP de Hongrie

Un compresseur autonome à 49,99 euros chez Louis Moto

Metzeler Roadtec 02 M (2025) : bilan de notre essai en vidéo

Essai Roadtec 02 M : Metzeler recycle son pneu moto Sport Touring

Continental fête les 40 ans de son TKC 80

- En savoir plus...

26 ans d'actualité moto : toutes nos informations depuis 1999 !

Casques

Criminalité

Cross

Dans Le Rétro

Equipement pilote

Fiches techniques

Horizons

Indonésie

Japon

Lobbying

Nouveautés 2025

Nouveautés 2026

Permis moto

Portraits

Préparations moto

R&D

Roadster

Roadster

Sportive

Sportive

Tous les Duels

Tous les Tests

Trail

Vie des entreprises

Vêtements

Commentaires

Ajouter un commentaire

Identifiez-vous pour publier un commentaire.